In diesem Beitrag geht es um Maschinenüberwachung und die vorausschauende Instandhaltung (engl. Predictive Maintenance, PM). Studien schätzen, dass in Europa 10-30% vom Ersatzteilumsatz (Volumen von ca. EUR 118 Mia [Copilot]) vorsorglich bzw. unnötigerweise ausgegeben werden. Das Einsparpotenzial ist beachtlich – nicht nur finanziell, sondern auch bezüglich des Energie- und Ressourcenverbrauches. Eine Ursache liegt in der Schwierigkeit, den tatsächlichen Zustand eines Bauteils sicher bestimmen zu können und die verbleibende Lebensdauer abzuschätzen. Eine intelligente Maschinenüberwachung schafft hier Abhilfe. Dabei ist es wichtig, eine passende technische Sensorlösung für PM einzusetzen, welche die Erwartungen erfüllen kann. Wer noch nicht in PM investieren will, kann vorbereitend damit beginnen, die Entscheidungsfakten zu sammeln: Maschinenausfallwahrscheinlichkeiten, Wartungskosten und Produktionsverluste durch ungeplante Stillstände.

Die Instandhaltung von Produktionsanlagen wie Generatoren oder Pumpen kann reaktiv (nach Eintreten eines Schadens), zustandsbasiert (nach regelmässiger Inspektion), präventiv (nach Betriebsstunden/Zeitintervallen) oder prädikativ (nach Vorhersage) erfolgen.

Instandhalter unterscheiden zwischen Maschinenfehler und Maschinenschäden. Fehler beinhalten Unwucht, Ausrichtefehler, Schmiermangel oder lose Befestigungsschrauben und können behoben werden, um Folgeschäden zu vermeiden. Die meisten Schäden haben ihren Ursprung in einem Fehler. Deshalb sollte eine PM-Lösung auch die Fehlerursache ermitteln können und nicht nur den unsicheren Betrieb oder eine Anomalie einer Maschine anzeigen. Es gilt zu beachten, dass eine robuste Fehlerdiagnose höhere technische Anforderungen hat als beispielsweise nur Messwerte bzw. Mittelwerte zu überwachen.

Maschinenüberwachungslösungen

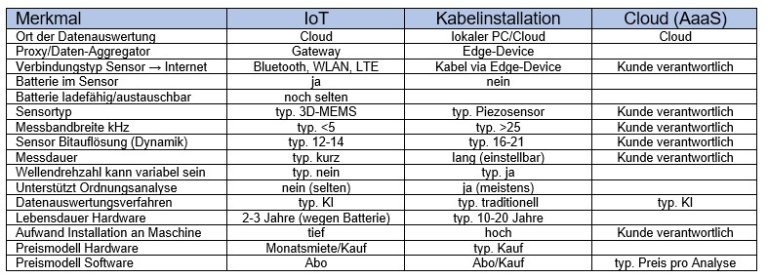

Der Markt für PM-Produkte ist gross und es gibt viele Anbieter, was die Wahl der richtigen oder passenden technischen Lösung erschwert. Um Enttäuschungen vorzubeugen, wenn zum Beispiel ein Bauteilschaden nicht vorhergesagt wurde, ist es wichtig, die technischen Anforderungen an die PM-Lösung zu verstehen. Gelegentlich sieht man in der Praxis verbaute Sensoren, welche die relevanten Signale – d.h. Frequenzen – der überwachten Maschine gar nicht erfassen können. Aber auch eine künstliche Intelligenz (KI) kann den fehlenden Informationsgehalt im Signal nicht kompensieren. Deshalb müssen die physikalischen Anforderungen berücksichtigt werden, um erfolgreich zu sein. Abbildung 1 zeigt eine einfache Klassifizierung der aktuellen PM-Produktevielfalt.

In Tabelle 1 werden ausgewählte Merkmale der PM-Lösungen aus Abbildung 1 verglichen. Es sind jeweils nur die typischen Merkmale von schwingungsbasierten PM-Lösungen und nicht alle technischen Features aufgelistet.

Aus Tabelle 1 ist erkennbar, dass die batteriebetriebenen IoT-Lösungen ihren Fokus auf den Energieverbrauch legen und dadurch eine zeitlich beschränkte Messdauer und Datenübertragung aufweisen. Ein System, das vom Netz gespiesen wird, kann leistungsfähiger sein und längere Datenreihen sowie hochaufgelöste Daten verarbeiten. Bei Analyse-as-a-Service (AaaS)-Anbietern kümmert sich der Kunde um alles ausser der Datenauswertung.

Sensorik

Im Kontext von PM kann eine Maschinenüberwachung unterschiedlich ausgeführt werden. Die Daten stammen von einem Sensor und werden mit KI oder basierend auf physikalisch-kinematischem Vorwissen – d.h. traditionell – ausgewertet. Weit verbreitet sind Systeme, welche Körperschallschwingungen messen bzw. Beschleunigungssensoren verwenden. Seit billige MEMS-Chips (Micro-Electro-Mechanical-Systems) erhältlich sind, haben sich funkbasierte Systeme etabliert. Folgende weitere Grössen können ebenfalls gemessen und für PM berücksichtigt werden:

- Temperatur: Erhöhte Betriebstemperaturen deuten oft auf ein Problem wie Schmiermangel hin.

- Schwinggeschwindigkeit: Wird heute meist aus der Beschleunigung abgeleitet. Sehr nützlich, da sie die Energie repräsentiert (E~0.5*m*v^2). Verbreitet in Normen zur Maschinensicherheit (vgl. Schwingungsbasierte Maschinenüberwachung).

- Wegmessung: Standardmessverfahren bei Gleitlagerungen mit Empfehlungen in Normen.

- Ultraschall: Soll Über- oder Unterschmierung erkennen.

- Stoss-Impuls: Wie Ultraschall, im Vergleich dazu erweitert, um auch Lagerschäden erkennen zu können.

- Strom: Über die Strommessung kann man auf das Magnetfeld in einer Maschine schliessen und potenziell auf den Bauteilzustand, z.B. eines Wälzlagers. Evtl. anspruchsvoll bei Frequenzumrichtersignalen.

- Luftschall: Eher geeignet, um Resonanzen in Rohrleitungen erkennen zu können.

- Ölsensor: Zur Messung von Wassergehalt oder Fremdkörpern, z. B. in Getrieben.

Bei der Beschaffung ist darauf zu achten, dass die Sensoren die notwendigen Informationen liefern können, um den Erwartungen gerecht zu werden. Wenn zum Beispiel relevante Frequenzen in einer Pumpe oder in einem Getriebe über 1 kHz liegen, dann muss der MEMS-Sensor eine entsprechende Messbandbreite haben, sonst könnten Anomalien womöglich unentdeckt bleiben.

Business-Case von PM

Ein Business-Case kann unterschiedlich evaluiert werden. Ein erster Ansatz betrachtet die Rendite (engl. Return On Investment, ROI). Ein Industriebeispiel: ein 28-tägiger Produktionsausfall kostet CHF 336'000 und kommt mit einer hohen Wahrscheinlichkeit alle 10 Jahre vor. Eine Annahme ist, dass die Überwachungskosten über 10 Jahre CHF 16'500 betragen. Das ergibt eine Pay-Back-Zeitspanne von rund 6 Monaten und jährliche Dauerüberwachungskosten von CHF 1'650. Diese Kosten entsprechen womöglich jenen einer Einzelmessung durch eine Schwingungsexpertin oder einen Schwingungsexperten.

Der zweite Ansatz basiert auf der Maschinenverfügbarkeit. Ein Antrieb bestehend aus Motor, Riemen und Getriebe hat eine Gesamtverfügbarkeit von Vtot=50% (0.9x0.7x0.8). Verbessert man das schwächste Glied in der Kette – den Riemen – von V=70% auf V=90%, dann verbessert man Vtot um 15%. Mittels Redundanz durch zwei parallele Antriebseinheiten erhält man Vtot=75%, dies aber zum doppelten Anlagenpreis. Wenn eine PM-Lösung alle drei Teilverfügbarkeiten auf 95% zu erhöhen vermag, dann erhält man Vtot=86%. Ein Mehrwert wird hier erzielt, wenn die Investition in die Überwachung unter dem Gewinn aus der Verfügbarkeits- bzw. Produktionssteigerung – in diesem Beispiel 36% – liegt.

Der dritte Ansatz betrachtet die Gesamtbetriebskosten (engl. Total Cost of Ownership, TCO) bzw. den Nettobarwert (engl. Net Present Value, NPV). Angenommen, der Anlagenbetreiber spart durch eine Maschinenüberwachung jährlich CHF 15'000. Vergleicht man die Gesamtkosten über 10 Jahre von 16 verschiedenen PM-Lösungen, so liegt der NPV (bei 10% Diskontierung) der Top-5 Systeme zwischen CHF 49'000 und 60'000 (Stand 2022), und die damals ausgewählten Festinstallationen schnitten am besten ab.

Diese drei Beispiel zeigen: der Nutzen einer Maschinenüberwachung lässt sich quantifizieren.

KI-basierte Maschinenüberwachung

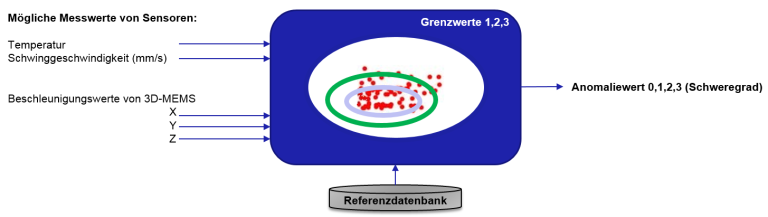

Unter KI verstehen wir hier ein generelles Lernmodell, welches zuerst trainiert werden muss (z. B. auf Daten der überwachten Maschine) und dann im Inferenz-Modus (Dauerbetrieb) Daten prozessiert. Batteriebetriebene Sensoren können offensichtlich keine Modelle mit Milliarden von Parametern beinhalten. Der Mangel an annotierten Trainingsdaten – z. B. für jeden möglichen Lagerschaden, für jeden Wälzlagertyp, für jede erdenkliche Maschine und für alle Betriebszustände – ist ein weiterer Grund, warum sich Anomaliedetektoren bzw. 1-Klassen-Modelle durchgesetzt haben (1-Klassen-Modelle unterscheiden beispielsweise zwischen gut oder schlecht, im Kontext von Maschinen wäre dies der Zustand zum Zeitpunkt des Trainierens (gut) und einer später auftretenden Anomalie (schlecht), deren Daten sich massiv von den guten unterscheiden). Ein Anomaliedetektor könnte zudem auch einfach umgesetzt werden: mit Schwellwerten bei ±3σ der Trainingsdaten erhält man bei gleichbleibender Statistik einen Alarm mit einer Wahrscheinlichkeit von 0.3%. Dies kann zu hohen Falschalarmraten führen.

Abbildung 2 zeigt einen Anomaliedetektor: links die Eingangsdaten und rechts die Ausgabe der Wahrscheinlichkeit einer Anomalie. Die Referenzdatenbank enthält z. B. Trainingsdaten, die mit eigenen Sensordaten von der Maschine ergänzt werden können. Um den Stromverbrauch in batteriebetriebenen IoT-Sensoren gering zu halten, werden oftmals nur Mittelwerte oder langsam abgetastete Beschleunigungswerte und keine hochaufgelösten Daten verarbeitet. Ein aktueller Industrietrend ist die Einbindung von Large Language Models (LLM) wie ChatGPT bei der Datenauswertung, was ohne Einschränkungen eher bei Festinstallationen umsetzbar ist wegen der anfallenden Datenmengen. Es gibt auch PM-Angebote, bei denen zuerst eine KI die Daten analysiert und dann – wenn verdächtig – ein Mensch hinzugezogen wird (man-in-the-loop), der die Daten im Diagnosezentrum vertieft studiert oder mit einem Handmessgerät die Maschine vor Ort aufsucht und nachmisst.

Schwingungsbasierte Maschinenüberwachung

Jede rotierende Maschine hat eine kleine Unwucht, eine Grundvibration, die messbar und deren Frequenz durch die Drehzahl berechenbar ist. Ähnlich lassen sich Zahneingriffsfrequenzen in Getrieben, Lagerdefektfrequenzen in Wälzlagern oder jegliche Passierfrequenzen bestimmen. Deshalb eignen sich Vibrationen hervorragend zur Maschinendiagnose und werden seit Jahrzehnten erfolgreich eingesetzt. Das Aufkommen von Mobilfunk, KI, Cloud und MEMS-Chips hat es nun ermöglicht, die schwingungsbasierte Maschinenüberwachung auch mit hochaufgelösten Daten kostengünstig anzubieten. Sie ist sogar für kleinere Maschinen unter 1 MW erschwinglich.

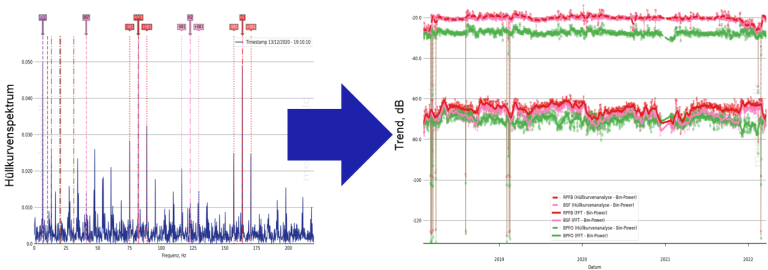

Man unterscheidet zwischen Messungen an nicht rotierenden Teilen (ISO-10816) und an rotierenden Teilen (ISO-7919), neu zusammengefasst in ISO-20816. Die Klassifizierung des Maschinenzustandes in (A) neu, (B) für Dauerbetrieb, (C) nicht für Dauerbetrieb, und (D) Betrieb einstellen erfolgt z. B. durch die Grenzwerte in ISO-20816. Daher sind diese Empfehlungen auch für Laien hilfreich. Die Messgrössen sind meist RMS-Mittelwerte von Weg, Schwinggeschwindigkeit oder Schwingbeschleunigung. Diese Mittelwerte haben den Vorteil, dass pro Messung nur eine Zahl und keine lange Zeitreihe (welche man für eine Frequenzanalyse bräuchte) versendet werden muss, was ideal für batteriebetriebene Sensoren ist. Mit ansteigendem Mittelwert lässt sich beispielsweise vermuten, dass sich etwas verschlechtert. Um aber Rückschlüsse auf eine konkrete Bauteilschädigung zu ziehen – d.h. um die Ursache zu ermitteln – braucht es meistens eine Frequenzanalyse basierend auf längeren Datensätzen, v.a. wenn man eine hohe Frequenzauflösung benötigt wie bei Langsamläufern.

Damit sich die Anlagenbetreiber nicht mit vielen komplizierten Frequenzanalysen herumschlagen müssen, kann man dank Dauerüberwachung davon einfache Trendkurven ableiten. Abbildung 3 illustriert ein Verfahren, welches im Front-end auf dem Kinematikwissen basiert (links) und im Back-end die Trendkurven (rechts) mit einem Anomaliedetektor (KI) überwacht. Jede farbige Linie in der Grafik rechts stellt einen Schädigungstyp dar, bei Wälzlager bis zu fünf oder pro Zahnrad zwei. Eine ansteigende Trendkurve deutet auf eine Verschlechterung des entsprechenden Schadensmusters hin. Die Person, welche die Maschine führt, kann dann basierend auf Fakten – z. B. bei ansteigender Lager-Aussenringüberrollfrequenz – eine passende Massnahme ergreifen. Je nach Schädigungstyp lässt sich eine Charge abarbeiten, statt die Anlage wegen Unkenntnis der Ursache sofort ausser Betrieb zu nehmen, um einem Totalschaden vorzubeugen. Dies ist ein grosser Mehrwert. Das frühzeitige Erkennen eines sich entwickelnden Problems hilft ausserdem der Planung von Revisionen und der gezielten Bestellung und Lagerung von Ersatzteilen.

Wahl der passenden PM-Lösung

Die Wahl einer passenden Lösung zur Maschinenüberwachung sollte die Anlage berücksichtigen. Ein Vergleich von Optionen hilft bei der Entscheidungsfindung. Ein möglicher Prozess zur Einführung von PM kann fünf Stufen haben:

- Erwartungen und Machbarkeit intern abklären

- Maschine identifizieren, Betriebsdaten bereitstellen oder erfassen

- Entwurf eines Business-Case erstellen

- Notwendige und passende technische Lösungen identifizieren

- Business-Case validieren und Lebenszykluskosten (TCO) über 5 oder 10 Jahre überprüfen

Die Gegenüberstellung verschiedener Optionen für PM-Lösungen lohnt sich. Die geeignete Lösung ist immer fallabhängig und muss unter Berücksichtigung der individuellen Gegebenheiten eruiert werden. Zur Unterstützung findet sich nachfolgend im Download-Bereich eine Tabelle, die exemplarisch 5 Optionen für 16 Sensoren bzw. Messpunkte gegenüberstellt: eine jährliche Schwingungsmessung, der quartalsweise durchgeführte interne Routengang und die drei technischen Lösungen aus Abbildung 1. Die Tabelle kann als Hilfestellung für den Kostenvergleich der unterschiedlichen Optionen verwendet werden. Die Kosten sollten jedoch auch im Kontext der Abdeckung, wie regelmässig Schäden entdeckt werden können, und der Schadens-Detektionswahrscheinlichkeit betrachtet werden. Zusätzlich sollten die Kosten den potenziellen Einsparungen bzw. Produktions- und Effizienzgewinnen gegenübergestellt werden. Dies ermöglicht im Gesamtbild die Wahl einer passenden PM-Lösung.